Komora śrutowania to kluczowy element procesu przygotowania powierzchni w przemyśle metalowym. Jej budowa oraz sposób działania mają bezpośredni wpływ na efektywność oczyszczania detali, jakość końcowej powłoki malarskiej, a także na całkowite koszty eksploatacji urządzenia. Dlatego też zrozumienie jej konstrukcji i zasad funkcjonowania jest niezwykle istotne zarówno na etapie projektowania linii technologicznej, jak i podczas modernizacji już istniejących systemów.

W niniejszym artykule – przygotowanym przez zespół doświadczonych inżynierów oraz specjalistów INGRITECH – wyjaśniamy, jak dokładnie wygląda komora śrutownicza, z czego się składa, a także na czym polega jej działanie w praktyce.

Czym jest komora śrutowania?

Komora śrutownicza to specjalistyczna, zamknięta przestrzeń robocza, w której – przy użyciu turbin wirnikowych lub dysz pneumatycznych – ścierniwo (np. śrut stalowy) zostaje rozpędzane i kierowane na obrabianą powierzchnię w celu mechanicznego jej oczyszczenia. Dzięki temu możliwe jest skuteczne usunięcie rdzy, zendry, farby, a także innych zanieczyszczeń technologicznych, które mogłyby negatywnie wpłynąć na dalsze procesy, takie jak malowanie proszkowe czy cynkowanie ogniowe. Proces śrutowania wykorzystywany jest powszechnie w wielu gałęziach przemysłu – od produkcji konstrukcji stalowych i elementów infrastrukturalnych, aż po przemysł motoryzacyjny, kolejowy oraz stocznie. Co więcej, komory śrutownicze są nieodzownym elementem nowoczesnych malarni proszkowych, gdzie od jakości przygotowania powierzchni zależy trwałość powłoki i odporność korozyjna wyrobu końcowego. Z kolei dzięki zastosowaniu systemów automatyki, recyklingu ścierniwa oraz filtracji powietrza, nowoczesne komory śrutownicze stają się coraz bardziej efektywne, ekologiczne i dostosowane do rosnących wymagań rynkowych.

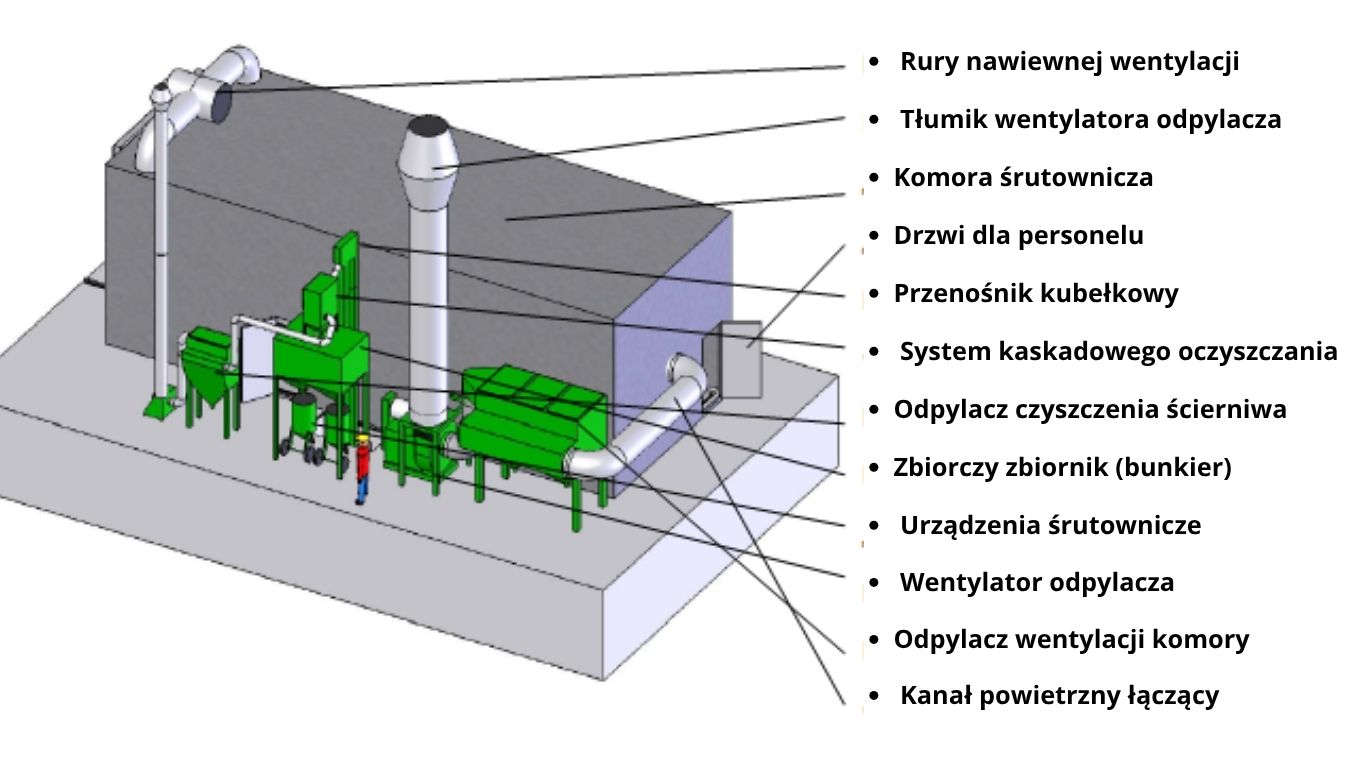

Budowa komory śrutowania – główne elementy

Komora śrutownicza to zaawansowane urządzenie przemysłowe, którego skuteczność wynika z precyzyjnie zaprojektowanych i zintegrowanych podzespołów. Każdy element ma bezpośredni wpływ na jakość oczyszczania powierzchni, bezpieczeństwo pracy oraz koszty eksploatacji. Poniżej przedstawiamy najważniejsze komponenty, które składają się na nowoczesną komorę śrutowniczą.

1. Obudowa komory – konstrukcja odporna na ścieranie

Podstawę stanowi solidna stalowa obudowa, której ściany wewnętrzne zabezpieczamy wykładziną odporną na ścieranie. Najczęściej stosuje się wykładziny gumowe, manganowe lub stalowe. Dzięki temu śrut odbijający się od detali nie niszczy konstrukcji i nie prowadzi do szybkiego zużycia. Dodatkowo, izolacja akustyczna ogranicza hałas, poprawiając komfort operatorów.

2. System śrutujący – turbiny lub dysze

Turbiny wirnikowe lub dysze pneumatyczne odpowiadają za napędzanie ścierniwa, takiego jak śrut stalowy niskowęglowy. To właśnie one decydują o skuteczności procesu. Im wyższa moc i precyzja, tym lepszy efekt oczyszczania powierzchni. Dobór odpowiedniego systemu zależy od rodzaju aplikacji i oczekiwań klienta.

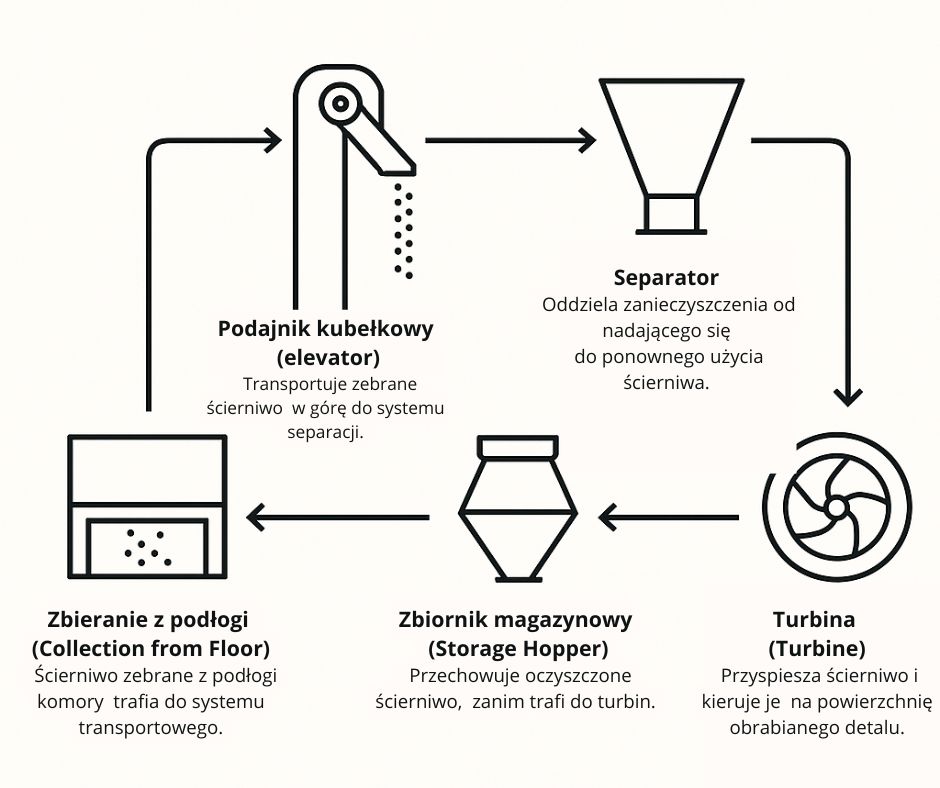

3. System transportu i recyklingu ścierniwa

Zużyte ścierniwo automatycznie trafia do systemu transportowego, który przenosi je do separatora. Tam oddzielamy zanieczyszczenia, a oczyszczony materiał wraca do ponownego użycia. Taki zamknięty obieg obniża koszty, ogranicza zużycie materiału i zwiększa efektywność produkcji.

4. System filtracji powietrza – czystość i bezpieczeństwo

Nowoczesne komory śrutownicze wyposażamy w odpylacze patronowe lub workowe. Skuteczna filtracja eliminuje pył powstały w procesie, zapewniając zgodność z normami środowiskowymi (np. GIOŚ) i komfort pracy w hali. Dobrze zaprojektowany system filtrujący chroni zdrowie pracowników i chroni instalacje przed zanieczyszczeniami.

5. Panel sterowania – pełna kontrola nad procesem

Za zarządzanie całością odpowiada panel sterowania zintegrowany z systemem automatyki. Operatorzy obsługują komorę za pomocą sterowników PLC i intuicyjnych paneli HMI. Systemy monitorują w czasie rzeczywistym kluczowe parametry: prędkość turbin, przepływ ścierniwa, stan filtrów i cykl pracy. Dzięki temu możliwa jest szybka reakcja i optymalizacja procesu śrutowania.

Zasada działania komory śrutowniczej krok po kroku

- Operator wprowadza detal do komory (ręcznie lub automatycznie).

- System uruchamia turbiny lub dysze, które wyrzucają ścierniwo na powierzchnię.

- Ścierniwo mechanicznie oczyszcza element z rdzy, zendry, farby lub zabrudzeń.

- Zużyte ścierniwo trafia do systemu recyklingu, gdzie zostaje przefiltrowane i ponownie użyte.

- Pył zostaje usunięty przez system filtracji, a czyste powietrze wraca do obiegu.

Typy komór śrutowniczych i ich zastosowanie

Dobór odpowiedniego typu komory zależy od rodzaju produkcji, wielkości detali oraz wymaganej wydajności. Poniżej porównanie popularnych rozwiązań:

| Typ komory | Zastosowanie | Charakterystyka |

|---|---|---|

| Komora kabinowa | Detale średnie i duże | Obsługa ręczna, elastyczność pracy |

| Komora przelotowa (tunelowa) | Produkcja seryjna | Automatyczne podawanie detali, wysoka wydajność |

| Komora bębnowa | Małe detale luzem | Obróbka wsadowa, kompaktowe wymiary |

Na co zwrócić uwagę przy wyborze komory śrutowniczej?

- Powierzchnia robocza – dostosowana do gabarytów detali

- Rodzaj i wydajność turbin – wpływ na jakość obróbki

- Rodzaj ścierniwa – stalowe, nierdzewne, niemetaliczne

- System odpylania – zgodność z normami BHP

- Automatyzacja – możliwość integracji z liniami produkcyjnymi

Zobacz, dlaczego śrut stalowy to najbezpieczniejszy i najefektywniejszy materiał do obróbki metalu.

Dlaczego warto inwestować w nowoczesne śrutownice?

Nowoczesna komora śrutownicza to nie tylko oszczędność czasu i materiału, ale również bezpieczeństwo pracy i powtarzalność procesu. Dobrze zaprojektowany system filtracji redukuje emisję pyłów i spełnia wymogi środowiskowe (GIOŚ), a recykling ścierniwa znacząco zmniejsza koszty eksploatacji.

Podsumowanie

Komora śrutowania to złożone, aczkolwiek niezwykle skuteczne i wydajne rozwiązanie stosowane w nowoczesnej obróbce powierzchni metalowych. Zarówno jej precyzyjna budowa, jak i dobrze przemyślana zasada działania, w znaczącym stopniu determinują jakość końcową wyprodukowanych elementów, a także wpływają na efektywność oraz płynność całego procesu produkcyjnego. Wybierając innowacyjne rozwiązania oferowane przez firmę INGRITECH , inwestujesz nie tylko w sprawdzoną i nowoczesną technologię, ale również w kompleksowe, profesjonalne wsparcie techniczne, które przekłada się na optymalizację procesów oraz długofalowe korzyści dla Twojej działalności.

Potrzebujesz doradztwa technicznego lub wyceny?

Sprawdź naszą ofertę śrutu stalowego , który spełnia aktualne normy bezpieczeństwa. Skontaktuj się z naszym doradcą technicznym – pomożemy Ci dobrać właściwe ścierniwo.