W środowiskach przemysłowych zanieczyszczenia powierzchni metalowych stanowią poważny problem — metalowe elementy są narażone na wiele ich rodzajów: od tłustych osadów technologicznych, przez zgorzeliny, aż po trwałą korozję. Ich obecność może poważnie zaburzyć przebieg dalszych procesów technologicznych, takich jak malowanie proszkowe, galwanizacja czy spawanie. Skutkiem niedostatecznego przygotowania powierzchni są nie tylko straty produkcyjne, ale też reklamacje i skrócona trwałość gotowego wyrobu. Jak podaje NACE International, globalne koszty związane z korozją metali sięgają ponad 2,5 biliona USD rocznie. Odpowiednie oczyszczanie powierzchni to klucz do ich zminimalizowania.

Rodzaje zanieczyszczeń spotykane na powierzchniach metalowych

- Mechaniczne: opiłki, pył, zgorzeliny hutnicze, stare powłoki lakiernicze.

- Chemiczne: oleje, smary, osady mineralne, tlenki żelaza.

- Atmosferyczne: kurz, wilgoć, zanieczyszczenia środowiskowe.

Potencjalne ryzyka wynikające z zanieczyszczeń powierzchni

Choć zanieczyszczenia powierzchni metalowych mogą wydawać się niegroźne, w praktyce prowadzą do szeregu poważnych konsekwencji. Ich obecność nie tylko obniża jakość procesu produkcyjnego, lecz także wpływa negatywnie na trwałość, estetykę oraz bezpieczeństwo gotowych wyrobów. Poniżej przedstawiamy najczęstsze zagrożenia, jakie mogą wystąpić w wyniku niedostatecznego oczyszczenia powierzchni.

1. Obniżenie trwałości powłok ochronnych

Przede wszystkim, obecność olejów, smarów, tlenków czy pyłów skutkuje pogorszoną przyczepnością powłok malarskich i galwanicznych. W efekcie mogą one szybciej łuszczyć się, pękać lub rozwarstwiać, co z kolei prowadzi do przedwczesnego uszkodzenia powierzchni oraz konieczności jej ponownego zabezpieczenia. Finalnie zwiększa to koszty produkcji i skraca cykl życia wyrobu.

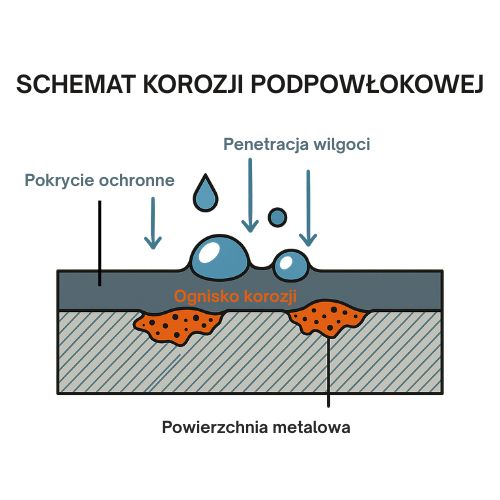

2. Korozja podpowłokowa

Co istotne, nawet niewielkie pozostałości rdzy, wilgoci lub tłuszczu mogą stać się inicjatorem tzw. korozji podpowłokowej.

Proces ten rozwija się pod powierzchnią powłoki ochronnej i często przez długi czas pozostaje niewidoczny. Dopiero po dłuższym okresie użytkowania

pojawiają się pęcherze, odpryski lub perforacje, które oznaczają znaczne uszkodzenie materiału.

3. Pogorszenie integralności mechanicznej

Kolejnym istotnym zagrożeniem są mikrouszkodzenia lub nierówności powierzchni powstałe w wyniku niedokładnego czyszczenia. Tego typu defekty mogą powodować lokalne koncentracje naprężeń, które pod wpływem cyklicznych obciążeń prowadzą do pęknięć zmęczeniowych. Jest to szczególnie niebezpieczne w branżach o wysokich wymaganiach – takich jak motoryzacja, lotnictwo czy kolejnictwo – gdzie integralność materiałowa ma kluczowe znaczenie dla bezpieczeństwa użytkowników.

4. Problemy funkcjonalne w aplikacjach technicznych

W branżach elektrotechnicznej czy precyzyjnej, obecność pozostałości zanieczyszczeń (np. smarów, tlenków) może prowadzić do zakłóceń przewodnictwa, wzrostu oporu elektrycznego, a nawet do uszkodzenia delikatnych komponentów elektronicznych. Z tego względu, szczególnie w zastosowaniach wymagających wysokiej niezawodności, należy bezwzględnie dbać o czystość powierzchni roboczych.

5. Zwiększone zużycie eksploatacyjne

Co więcej, nierówności powierzchni powstałe w wyniku obecności osadów i cząstek stałych prowadzą do wzmożonego tarcia, co przekłada się na szybsze zużycie mechaniczne części współpracujących. Zjawisko to może skutkować nie tylko spadkiem wydajności urządzenia, lecz także jego awarią w krótkim czasie od uruchomienia.

Metody usuwania zanieczyszczeń – porównanie

| Metoda | Skuteczność | Ekologia | Opłacalność | Uwagi |

|---|---|---|---|---|

| Metody chemiczne | Wysoka | Niska | Średnia | Wymaga utylizacji chemikaliów |

| Metody ręczne (szczotkowanie, szlifowanie) | Niska | Wysoka | Niska | Niska powtarzalność |

| Oczyszczanie strumieniowo-ścierne (śrutowanie) | Bardzo wysoka | Wysoka | Wysoka | Idealne do automatyzacji |

Dlaczego warto postawić na śrutowanie?

Śrutowanie to proces oczyszczania metalu poprzez uderzanie w powierzchnię drobinami ścierniwa stalowego pod ciśnieniem. Dzięki temu uzyskuje się jednocześnie efekt czyszczenia oraz zmatowienia i ujednolicenia powierzchni, idealnego do dalszych operacji.

Ingritech oferuje wysokiej jakości śrut stalowy niskowęglowy i wysokowęglowy, który zapewnia:

- stałą granulację i twardość ścierniwa,

- dłuższą żywotność w cyklach zamkniętych,

- minimalne pylenie i straty materiałowe,

- zgodność z normami ISO 11124.

Zastosowania śrutu Ingritech w przemyśle

Nasz śrut doskonale sprawdza się w wielu branżach, m.in.:

- produkcja konstrukcji stalowych i hal przemysłowych,

- regeneracja felg i elementów samochodowych,

- przygotowanie powierzchni przed malowaniem proszkowym,

- przemysł stoczniowy i kolejowy.

Podsumowanie

Oczyszczanie powierzchni metalowych to kluczowy etap produkcji przemysłowej. Wybór odpowiedniej metody, takiej jak śrutowanie, pozwala osiągnąć wysoką jakość powierzchni, minimalizować straty i zwiększyć trwałość gotowego wyrobu. Zaufaj sprawdzonym rozwiązaniom – postaw na śrut stalowy Ingritech.

Potrzebujesz doradztwa technicznego lub wyceny?

Sprawdź naszą ofertę śrutu stalowego , który spełnia aktualne normy bezpieczeństwa i skutecznie zastępuje piasek kwarcowy w obróbce strumieniowo-ściernej. Skontaktuj się z naszym doradcą technicznym – pomożemy Ci dobrać właściwe ścierniwo.